こちらの記事では、ヒートシンクの製作や加工方法の情報収集をご検討している方へ向けて、ザワードが提供するヒートシンクの加工方法について説明しています。

熱に向き合って20年以上のザワードが、皆様の疑問に専門的な視点からお答えいたします。

是非、加工知識や工法別優位性の情報を今後の参考としてお役立てください(^^♪

目次

- ヒートシンクの工法

- 工法別優位性グラフ

ヒートシンクの工法

ヒートシンクは様々な加工方法によって製作が可能です。

最適な工法でヒートシンクを製作することが、コストメリットにつながります。

本記事では、一般的なヒートシンクの工法をご紹介させていただきます。

①:押出加工

アルミ材を金型に通して圧力をかけて押し出す加工方法です。

押出加工は、金型を使用するため、大量生産向けの加工方法となります。

コストを安く抑えるために、使用される加工方法は押出加工となります。

②:削ぎ立て加工

アルミもしくは銅の材料を「削ぎ立てる」ことでフィンを形成する加工方法です。

アルミや銅の材料を専用の機械に取り付け、刃で薄く削ぎ立てていきます。

20年以上前に日本のメーカーが開発した加工方法と聞いてますが、

現在は台湾・中国でも多くの工場が削ぎ立て加工を用いてヒートシンクを製作しております。

削ぎ立て加工は、ザワードが提供する加工方法の中でも、フィン厚・フィンピッチを

1番薄く・狭くできる加工方法です。狭ピッチの加工は得意ですが、ピッチを広くして加工することは難しいです。

③:カシメ加工

カシメ加工には、「縦カシメ」・「横カシメ」の2種類の加工方法があります。

縦カシメは、アルミ等のベースに切り込みを入れてアルミ板をカシメる加工方法です。

ベースとフィンを機械的に接合させます。

横カシメは、フィンを1枚ずつ水平方向に並べたフィンを左右からカシメる加工方法です。

「横からカシメる」ことから、横カシメと名付けられました。※メーカーの造語です。

上下にベース面を設けることができるため、両面に発熱素子を置くことが可能です。

④:冷間鍛造

加熱していない室温の金属材料を形成する加工方法です。

自由度が高い加工方法となります。

鍛造と聞くと、金属を叩いて形成する方法をイメージする方が多いかと思いますが

プレス機を使って、金型に入れた材料を圧力を加えて形成します。

最近では、中国の加工技術も向上しており、

ダイキャストで製作していた製品を冷間鍛造で製作するケースも増えております。

⑤:ダイキャスト

金型に溶かした材料を流し込み、形成する加工方法です。

複雑な形状や高い寸法を精度を確保することができ、冷間鍛造よりも価格を抑える事ができます。

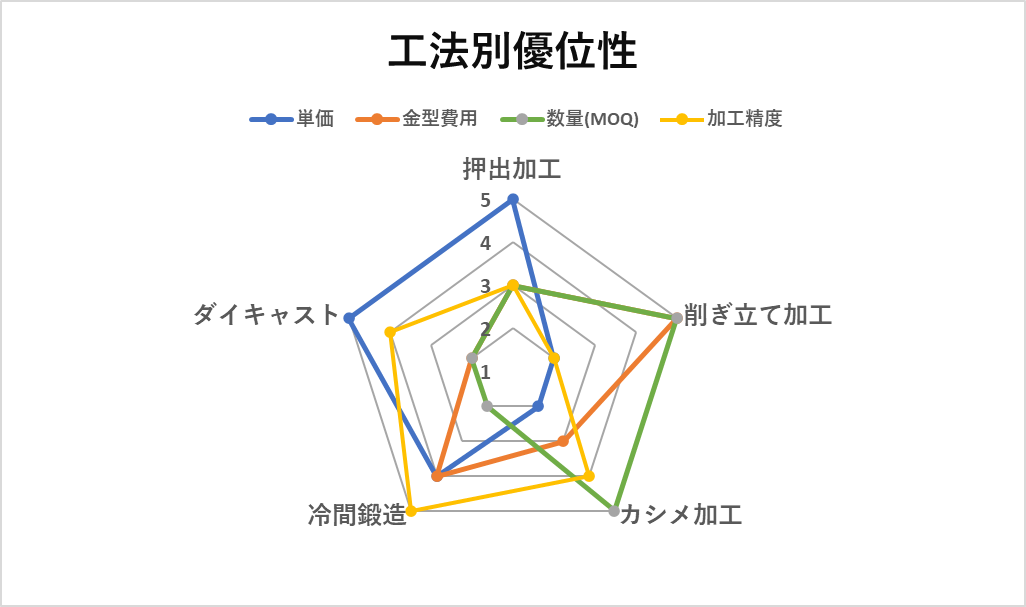

工法別優位性

※単価,金型製作費用:評価5(安)~1(高)

※数量(MOQ):評価5(多)~1(少)

※加工精度:評価5(高)~1(低)

上記レーダーチャートで示した通り、各工法によって、優位性があります。

用途・数量等によって各工法の強みがあり、弊社ではお客様に状況をお聞きして、

ご要望に応じた最適な工法で提案させていただいております。