はじめに

近年では当社でもファンモーターのお問い合わせを多くいただいています。

その中でも、「騒音の解析は可能ですか?」「開発費用はかかりますか?」

等の、開発プロセスや解析に関するご質問等を多くいただきます。

今回は、実際のファンモーターの開発事例をお伝えし、

ファンの開発にまつわる具体的なイメージを皆様と共有出来ればと思います。

尚、今回紹介する事例は、ザワードのサプライヤーである

永立電機(廣泰永立)へのヒアリングを基に作成しました。

ファンの開発事例

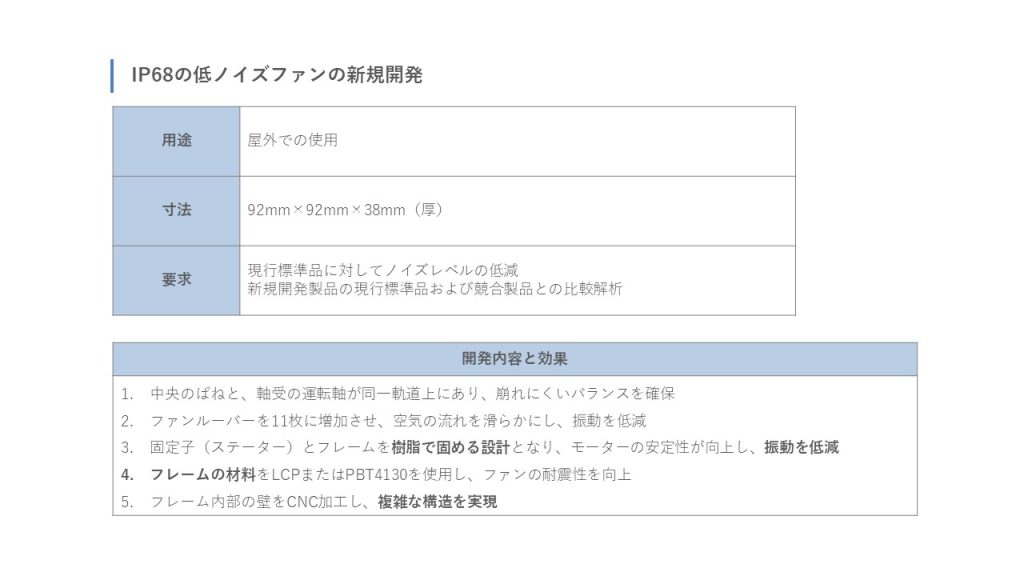

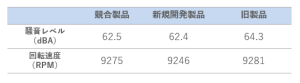

こちらの案件は、元々他社製品を採用していた流れから、より騒音レベルの低い製品に置き換えの検討を開始しました。

客先から提示された他社製品および永立電機の標準品(本文内、旧製品と記載)との比較を行いつつ、新製品の開発を行うに至りました。

客先からは、騒音/P-Q曲線の2項目についての解析を要求されました。

【改善点】

1.中央のばねと、軸受の運転軸が同一軌道上にあり、崩れにくいバランスを確保

2.ファンルーバーを11枚に増加させ、空気の流れを滑らかにし、振動を低減

3.固定子(ステーター)とフレームを樹脂で固める設計となり、モーターの安定性が向上。振動を低減

4.フレームの材料をLCPまたはPBT4130を使用することで、ファンの耐振性を向上

5.フレーム内部の壁をCNC加工し、複雑な構造を実現

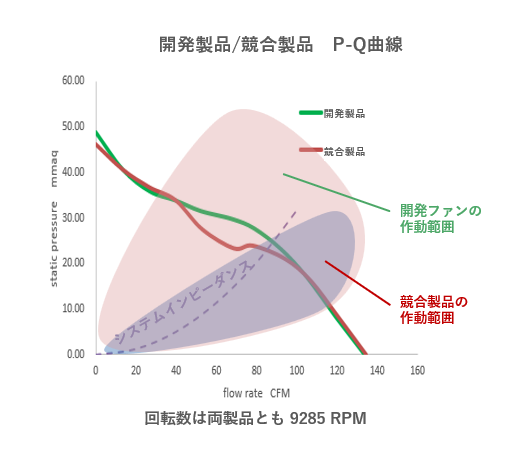

競合製品と比較して、開発製品はより大きな作動範囲を持ちます。

また、新規開発製品は競合製品の40CFM~100CFMで見られる失速現象がありません。

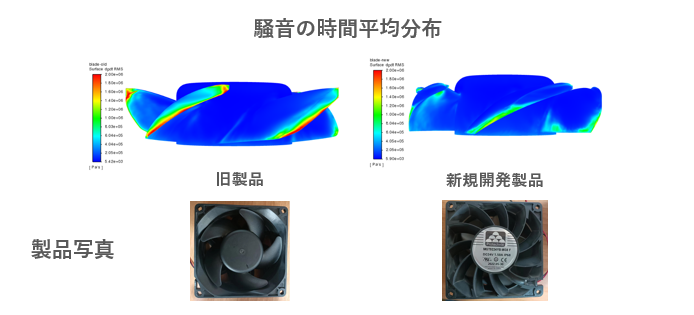

結果的に、旧製品と比較して、新規開発製品は騒音レベルを2dBA低減できる、という解析結果が出ました。

また、競合製品と比較しても、作動範囲に大きく差が出ることが分かり、新規開発製品を採用するに至りました。

騒音レベルの解析もできるの?というお問い合わせもあります。

「できますが、設計後に実際にCNCサンプルを使っての試験というのが不可欠になる」

という回答を致しております。やはり現状ですと、騒音レベルの解析結果は

実測値からズレが生じてしまうことが多いようです。

解析値=実測値とはならないケースは多々ありますが、2つの製品を比較してどちらの方が騒音が抑えられるか、という比較対象とする場合には解析は有効な手段となります。

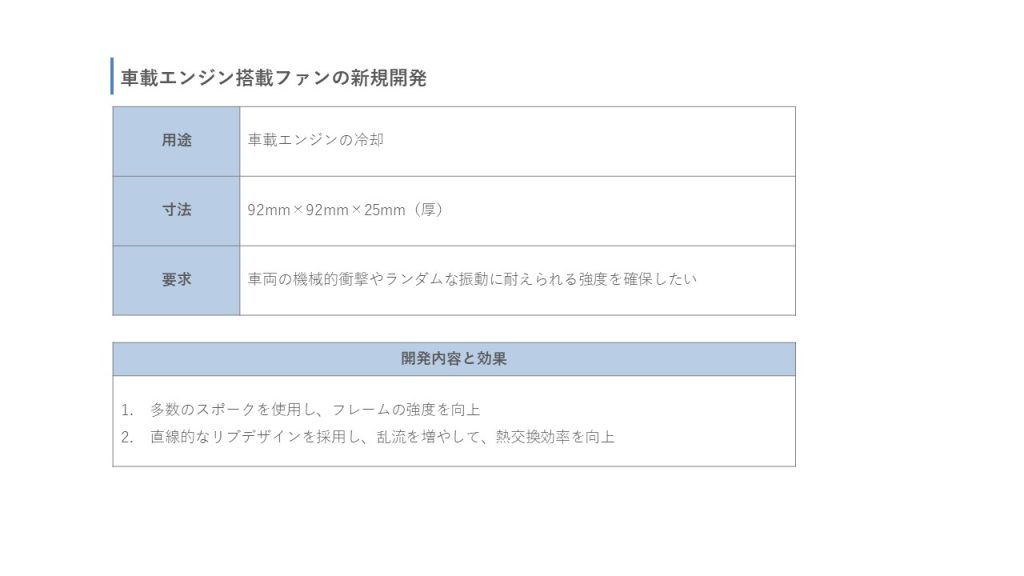

こちらの案件は、車載エンジンの冷却に用いるファンモーターの開発案件です。

永立電機で92角25mm厚の標準品はありましたが、

車両の機械的衝撃やランダムな振動に耐えうる、より強度の高いファンを必要とすることから、開発に至りました。

開発にあたって、標準品(本文内「旧製品」と記載)から、フレームデザインを一新することで、強度を高める方策を取りました。

【改善点】

・多数のスポークを使用した設計により、ファンフレームの強度を向上

・エンジン冷却器は、乱流を増やして熱交換を促進する狙いで、直線的なリブデザインを採用

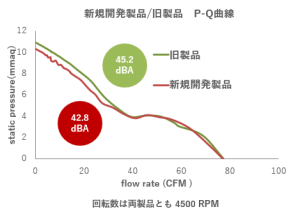

また、新規開発製品と旧製品の性能差の解析では、「新規開発製品/旧製品 P-Q曲線」のような結果が出ており、

新しいフレームデザインでは、旧製品と同等の性能かつ、騒音レベルも低く抑えられるようになりました。

ファンモーターの開発では、

フレームのデザインやブレードの形・枚数等、

あらゆる部分での工夫が可能です。

その結果、上記のような流体力学的な観点から、電気回路の設計の見直し等

お客様の様々な角度からの要望に対応できるというわけですね。

まとめ

いかがでしたでしょうか?

今回の事例紹介が皆様の製品開発における選択肢を広げることに寄与出来れば幸いです。

また、ザワードでは実際に、ファンモーターの開発案件を承ることも可能です。

ご興味がありましたら、是非当社サイト「お問い合わせフォーム」もしくはinfo-zaward@zaward.co.jpまでお問い合わせください。